System APS (Advanced Planning and Scheduling) to zaawansowane rozwiązanie informatyczne, które umożliwia firmom efektywniejsze planowanie produkcji i zarządzanie zasobami. W przeciwieństwie do tradycyjnych systemów ERP czy MRP II, APS elastycznie dostosowuje się do zmieniających się warunków pracy, oferując dynamiczne podejście do organizacji procesów.

Co to jest system APS i jakie problemy rozwiązuje w produkcji?

Nazwa system APS nawiązuje do planowania i harmonogramowania produkcji, a wywodzi się od anglojęzycznej nazwy tego rozwiązania Advanced Planning and Scheduling – w skrócie APS system.

Systemy APS są kluczowymi elementami nowoczesnych strategii optymalizacji produkcji. Ich głównym zadaniem jest zautomatyzowane planowanie produkcji i tworzenie harmonogramów w czasie rzeczywistym, z uwzględnieniem ograniczeń: dostępności zasobów produkcyjnych, zasobów alternatywnych, maszyn, materiałów, zleceń i pracowników. W efekcie takie przedsiębiorstwa zyskują szereg korzyści, takich jak zwiększenie kontroli nad procesami wytwórczymi przy jednoczesnym obniżeniu kosztów operacyjnych.

Rola systemu klasy APS w firmie produkcyjnej

Systemy APS to narzędzia umożliwiające zaawansowane planowanie i harmonogramowanie zleceń produkcyjnych. Dzięki nim firmy zyskują kontrolę nad terminami rozpoczęcia i zakończenia poszczególnych operacji produkcyjnych oraz maksymalne wykorzystanie parku maszynowego. System APS pozwala na optymalne planowanie produkcji przy jednoczesnym obniżeniu kosztów produkcji.

Advanced planning and scheduling – jak działa?

Działanie systemu APS, czyli w pełni cyfrowe tworzenie planu produkcji i opracowywanie harmonogramu produkcji, odbywa się w czasie realnym. System analizuje zlecenia produkcyjne, dostępność alternatywnych zasobów, stan magazynowy oraz ograniczenia technologiczne, tworząc plan produkcyjny z dużą dokładnością. Oprogramowanie APS automatycznie przelicza dane i generuje przejrzysty harmonogram produkcji.

Czym różni się system APS od ERP i MRP?

System APS nie zastępuje systemu ERP. O ile system ERP zarządza finansami, zamówieniami i logistyką, APS koncentruje się na szczegółowym planowaniu produkcji i harmonogramowania zleceń produkcyjnych. W odróżnieniu od planowania MRP, APS uwzględnia dostępność maszyn i ludzi, umożliwiając automatyczne planowanie w krótkim czasie.

Funkcjonalności systemu APS

1. Automatyczne planowanie produkcji

System klasy APS automatyzuje cały proces tworzenia harmonogramów produkcji, czyli advanced planning and scheduling, redukując potrzebę ręcznej interwencji planisty.

2. Harmonogramowanie zleceń produkcyjnych

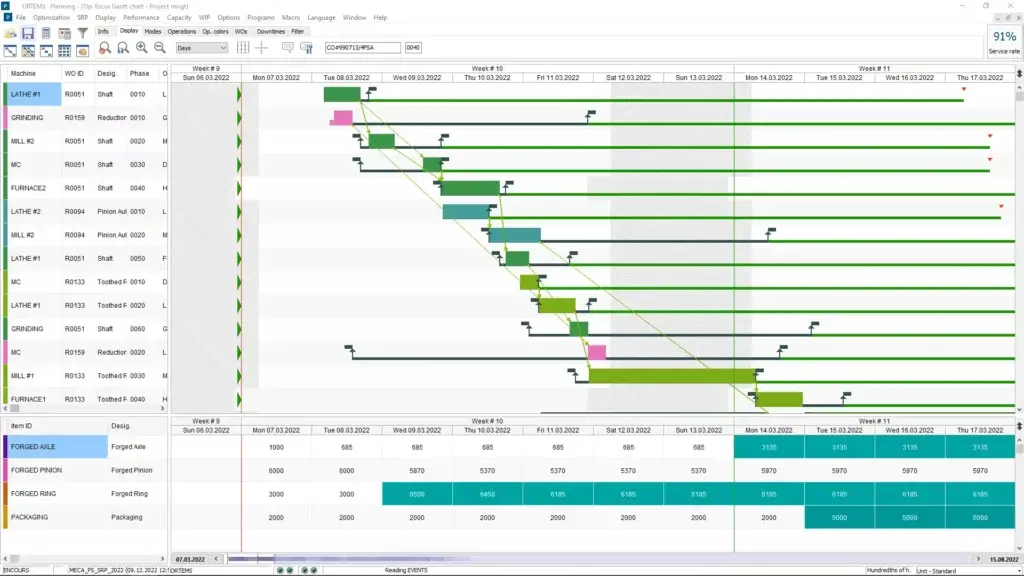

System uwzględnia czasy przezbrojeń, ograniczenia maszyn i dostępność materiałów i zasobów, tworząc wykonalny plan produkcyjny.

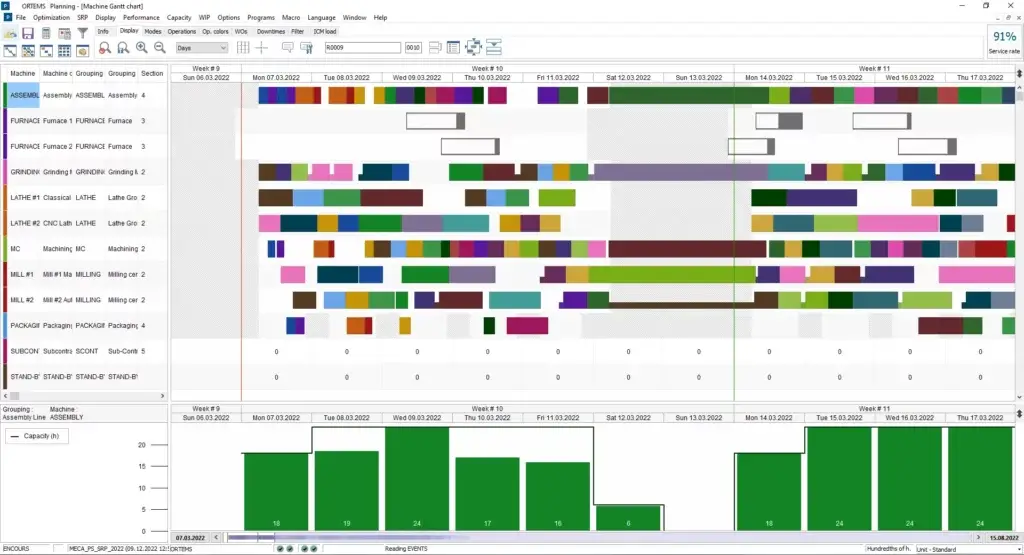

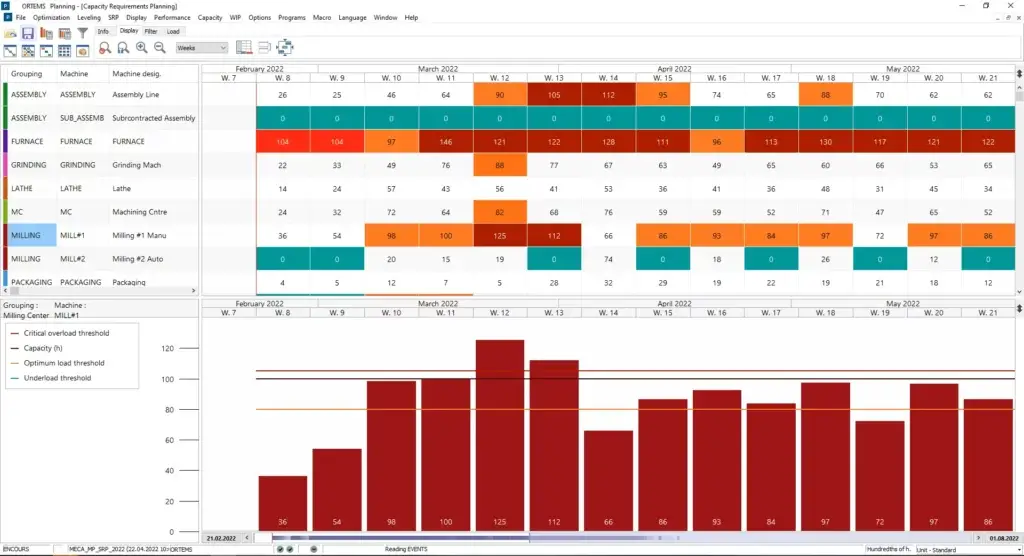

Przykład planowania harmonogramu produkcji i zleceń

3. Integracja z systemem ERP i innymi systemami informatycznymi

System APS współpracuje z systemami ERP, MES i MRP, wymieniając dane o zleceniach, materiałach i zasobach produkcyjnych.

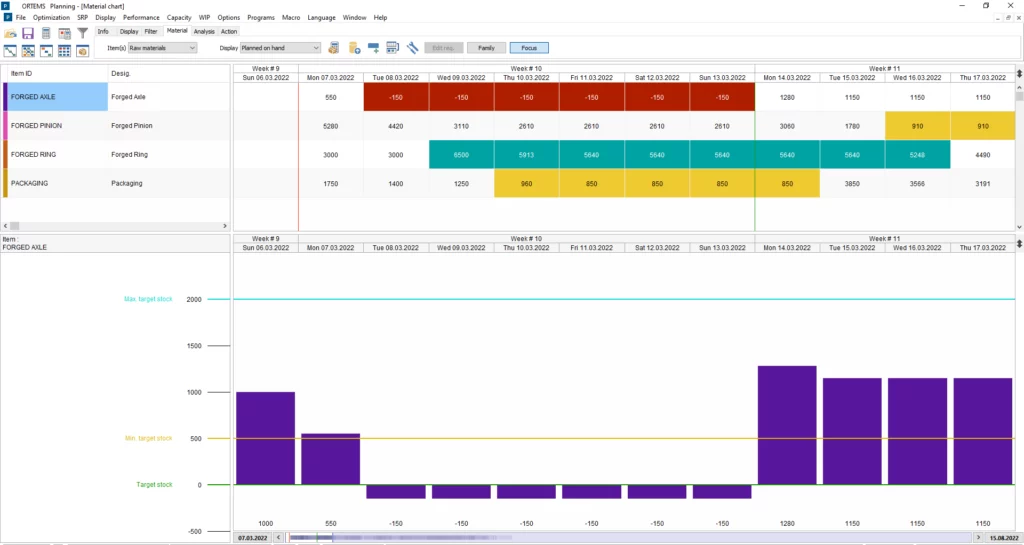

Przykład ekranu do kontroli zapasów i przepływu materiałów

4. Dynamiczne przeliczanie harmonogramu produkcji

Zmiana priorytetu zlecenia? Awaria parku maszynowego? APS przelicza harmonogram w czasie rzeczywistym.

Przykład tworzenia głównego harmonogramu

5. Wizualizacja planu na wykresie Gantta

Na wykresie Gantta można zobaczyć dokładny przebieg operacji produkcyjnych oraz identyfikować wąskie gardła.

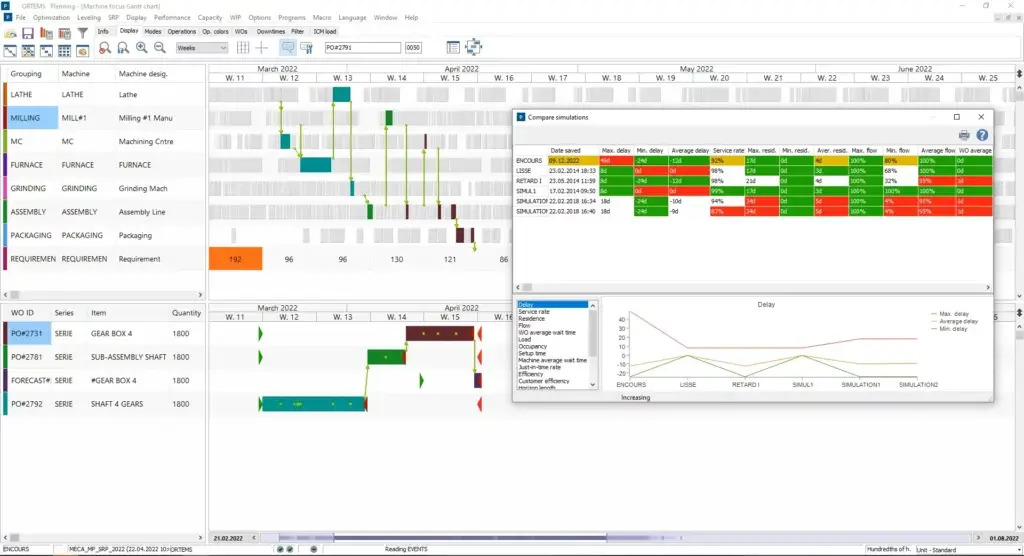

6. Symulacje "what-if"

Pozwalają analizować i testować różne scenariusze produkcyjne bez ryzyka. Na przykład: co nastąpi, jeśli zwiększymy produkcję X o 15% lub co się stanie, jeśli linia Y przestanie działać na 3 dni?

Przykład ekranu pozwalającego planistom na analizę "what-if"

Dlaczego warto wdrożyć system APS?

Lepsze wykorzystanie zasobów produkcyjnych

System APS advanced planning zapewnia lepsze wykorzystanie zasobów, maszyn i ludzi, zwiększając efektywność operacji produkcyjnych.

Wzrost wydajności produkcji

Zautomatyzowane planowanie i eliminacja przestojów prowadzą do podwyższonej wydajności produkcji oraz lepszej terminowości dostaw.

Przykład ekranu do planowania produkcji, automatyzującego tworzenie średnio i długoterminowych planów

Obniżenie kosztów produkcji

Dzięki optymalizacji produkcji i redukcji odpadów możliwa jest minimalizacja kosztów i zwiększenie rentowności.

Szybka reakcja na zmiany

Systemy APS pozwalają na szybkie reagowanie na zmiany w zleceniach produkcyjnych i dostępności surowców.

Podejmowanie decyzji w oparciu o dane

System zbiera dane z różnych źródeł, umożliwiając podejmowanie decyzji operacyjnych i strategicznych w oparciu o analizę planu produkcyjnego.

Czy system APS jest rozwiązaniem dla Twojej firmy?

Skoro już wiemy, czym jest system APS i znamy jego możliwości, zadajmy podstawowe pytanie: Czy APS jest odpowiednim rozwiązaniem dla Twojej firmy a inwestycja w niego może przynieść wymierne korzyści? Sprawdźmy.

Kiedy warto rozważyć wdrożenie APS?

Istnieje szereg sytuacji, które komplikują działania zakładów wytwórczych i doprowadzają ich liderów do decyzji o wdrożeniu rozwiązań APS. Typowe wyzwania produkcyjne to:

- Duża zmienność zamówień wpływających na plan produkcji: częste zmiany w harmonogramie powodują chaos organizacyjny i dezorganizację procesu planowania.

- Niska terminowość wpływająca negatywnie na konkurencyjność firmy: opóźnienia w realizacji zleceń obniżają poziom zadowolenia klientów i zwiększają ryzyko utraty kontraktów.

- Przestoje i nadprodukcja: brak kontroli nad zasobami prowadzi do nieefektywnego wykorzystania maszyn i materiałów, generując niepotrzebne koszty.

- Trudności w planowaniu manualnym zasobów: ręczne tworzenie planów produkcyjnych jest czasochłonne i podatne na błędy, zwłaszcza przy dużej liczbie zmiennych.

- Brak przejrzystości w dostępności zasobów: bez scentralizowanego systemu trudno szybko ocenić, które maszyny, materiały lub pracownicy są dostępni w danym momencie.

Wdrożenie systemu APS: Kluczowe etapy i aspekty praktyczne

Teoretyczna wiedza o systemie APS i jego korzyściach to znie wszystko. Prawdziwa cyfrowa transformacja może nastąpić jedynie wówczas, gdy to rozwiązanie zostanie wdrożone w praktyce.

Proces implementacji systemu APS

Wdrażanie systemu przebiega w kilku etapach. Implementacja APS, jak zresztą większości produkcyjnego oprogramowania, wymaga odpowiedniego podejścia i przygotowania. Oto najczęstsze etapy wdrożenia APS. System implementuje się w następujących krokach:

-

Audyt planowania

-

Dobór systemu

-

Integracja z ERP/MES

-

Konfiguracja algorytmów

-

Szkolenia

-

Wdrożenie i testy

Wymagania techniczne, integracyjne oraz szkolenie użytkowników

Implementacja systemu do planowania i harmonogramowania produkcji wymaga owocnej współpracy pomiędzy specjalistami od wdrażania APS i zespołem produkcyjnym. Te dwie grupy muszą zgodnie patrzeć na:

-

Integrację z systemem ERP/MES

-

Wybór serwera lub chmury

-

Interfejs webowy

-

Szkolenia użytkowników końcowych i administratorów

Rola systemu APS w cyfrowej transformacji i Przemyśle 4.0

Zautomatyzowane planowanie produkcji to pierwszy krok w stronę pomyślnej cyfrowej transformacji i umacniania rynkowej pozycji w erze Przemysłu 4.0.

Advanced planning i przyszłość cyfrowego planowania produkcji w erze AI i IoT

System APS będą coraz bardziej autonomiczne, wspierane przez czujniki internetu rzeczy (IoT) i AI – umożliwiając predykcyjne harmonogramowanie (predictive scheduling) i optymalizację procesów w rzeczywistym czasie (real-time optimization).

Branże, które zyskują dzięki APS

Systemy klasy APS sprawdzają się szczególnie w:

-

Przemyśle chemicznym i farmaceutycznym (produkcja procesowa),

-

Przemyśle automotive (produkcja dyskretna),

-

Elektronice i branżach HMLV,

-

Firmach z dużą liczbą zleceń i krótkimi seriami,

-

Przedsiębiorstwach wdrażających Przemysł 4.0 i cyfrową transformację.

Przykłady wdrożeń APS w praktyce

Globalny lider taśm termotransferowych

Posiadająca zakłady na całym świecie firma ARMOR wdrożyła APS, aby zoptymalizować harmonogramowanie produkcji:

-

Redukując stany magazynowe o 50%,

-

Skracając czas realizacji zamówień z 10 do 3 dni,

-

Automatyzując planowanie (spadek ręcznego planowania ze 100% do 15%),

-

Eliminując wąskie gardła i zwiększając wydajność linii produkcyjnych.

Chcieliśmy rozwiązania do planowania i harmonogramowania produkcji, które pomoże nam kontrolować terminy realizacji dla klientów, ograniczyć odpady produkcyjne oraz uniknąć braków magazynowych na hali produkcyjnej, a jednocześnie zmaksymalizować dostępność sprzętu. Wybraliśmy DELMIĘ, ponieważ najlepiej odpowiadała naszym wyzwaniom i problemom, które chcieliśmy rozwiązać.

Globalny lider taśm termotransferowych

Grupa SPEED dzięki APS dostosowała się do zmieniającego się rynku:

-

Redukując zapasy o 27%,

-

Zmniejszając ilość odpadów o 35%,

-

Zwiększając o 20% wydajność linii we Francji po relokacji innych do USA i Chile,

-

Umożliwiając mniejsze i częstsze zlecenia w modelu Just-In-Time.

Wcześniej byliśmy producentem, który nie potrafił sprzedać nawet pół palety [...] Potrzebowaliśmy przejścia na model, który umożliwia produkcję towarów dokładnie dostosowanych do konkretnego klienta, w wymaganej ilości [...] gotowych do umieszczenia na półce sklepowej.

Producent sezonowych artykułów papierniczych

Działająca w warunkach silnej sezonowości i zmiennych zamówień francuska firma Lavigne wdrożyła APS:

-

Zwiększając wydajność o 30%,

-

Podnosząc terminowość realizacji do 95%,

-

Poprawiając synchronizację zleceń i redukując błędy planistyczne,

-

Zyskując elastyczny harmonogram produkcji z pełną widocznością.

Dziś dysponujemy systemem planowania obciążenia produkcji, nad którym mamy kontrolę. Wszyscy korzystamy z tych samych źródeł danych i tej samej jakości informacji — w tym samym czasie.

Producent odzieży sportowej

Chcąc zyskać przewagę na szybko zmieniającym się rynku Rosa Maria wdrożyła APS:

-

Skracając realizację produkcji o 50% (z 90 do 45 dni),

-

Redukując całkowite zapasy o 37%,

-

Przyspieszając czas planowania rocznego do 30 minut,

-

Zwiększając zdolności do przyjmowania nowych zleceń.

Naszym największym marzeniem zawsze było zorganizowanie i planowanie produkcji na światowym poziomie, z najwyższą jakością i doskonałością. Teraz, dzięki DELMIA, urzeczywistniamy to marzenie.

Producent maszyny do tkanin technicznych

Comez wdrożył APS, aby zastąpić arkusze kalkulacyjne inteligentnym APS, zyskując:

-

30% mniej błędów prognoz,

-

8% wzrost produkcji,

-

27% mniej opóźnień,

-

20% redukcji czasów przezbrojeń,

-

Usprawnienie obsługi zamówień niestandardowych.

[Dzięki APS] aktualizacja planu zajmuje mi dziś tylko dwie godziny dziennie, zamiast sześciu godzin, które poświęcałem wcześniej.

Producent szyb samochodowych

NordGlass wdrożył APS, zyskując:

-

Integrację z procesami produkcyjnymi,

-

Automatyzację harmonogramowania,

-

Lepsze zarządzanie zasobami i ograniczeniami,

-

Większą przejrzystość i redukcję błędów manualnych.

W procesie wyboru systemu APS zwracaliśmy uwagę nie tylko na sam produkt i jego producenta, ale również na partnera z którym będziemy system wdrażać. Firma Andea Solutions jest wiarygodnym partnerem z wieloletnim doświadczeniem na rynku systemów do obsługi produkcji. Współpraca i wsparcie jest na wysokim poziomie więc jesteśmy przekonani, że projekt osiągnie zamierzone cele we wskazanym czasie.

Czy potrzebujesz systemu APS?

Oto interaktywna lista kontrolna, która pozwoli Ci lepiej zrozumieć, na jakie zmiany możesz liczyć decydując się na system APS. Zaznacz jedną odpowiedź w każdej kategorii i policz punkty. Na końcu sprawdź wynik.

Autor

Małgorzata od ponad czterech lat jest wyróżniającą się specjalistką ds. wdrożeń systemów do zaawansowanego planowania i harmonogramowania produkcji (APS) w Andea, czuwającą, by implementacje APS były zgodne z wymogami projektowymi. Często uczestniczy w spotkaniach z klientami, poznając wymagania biznesowe a potem opracowując dokumentację ich specyfikacji, wspierając tym samym działania architektów rozwiązań. Jej zaangażowanie we wdrażanie DELMIA Ortems obejmuje cały proces – od definiowania wymagań sprzętowych i programowych, przez instalację oraz konfigurację oprogramowania, wsparcie podczas walidacji i testowania systemów, aż po ewaluację i ocenę wyników implementacji. Poza praktycznym udziałem we wdrożeniach Małgorzata dzieli się swą wiedzą podczas technicznych i funkcjonalnych szkoleń z zakresu APS dla polskich i globalnych klientów. Dyplom na kierunku Inżynieria Biomedyczna ze specjalizacją w informatyce i elektronice w medycynie zdobyła na krakowskiej AGH, a wolnym czasie zdobywa kolejne górskie szczyty.